دسته: مکانیک

دسته: مکانیک

بازدید: 7 بار

فرمت فایل: docx

حجم فایل: 2388 کیلوبایت

تعداد صفحات فایل: 45

این تحقیق در مورد اصول طراحی دینامیك های جانبی خودرو در 45 صفحه و در قالب ورد می باشد

قیمت فایل فقط 6,000 تومان

پروژه و تحقیق اصول طراحی دینامیك های جانبی خودرو

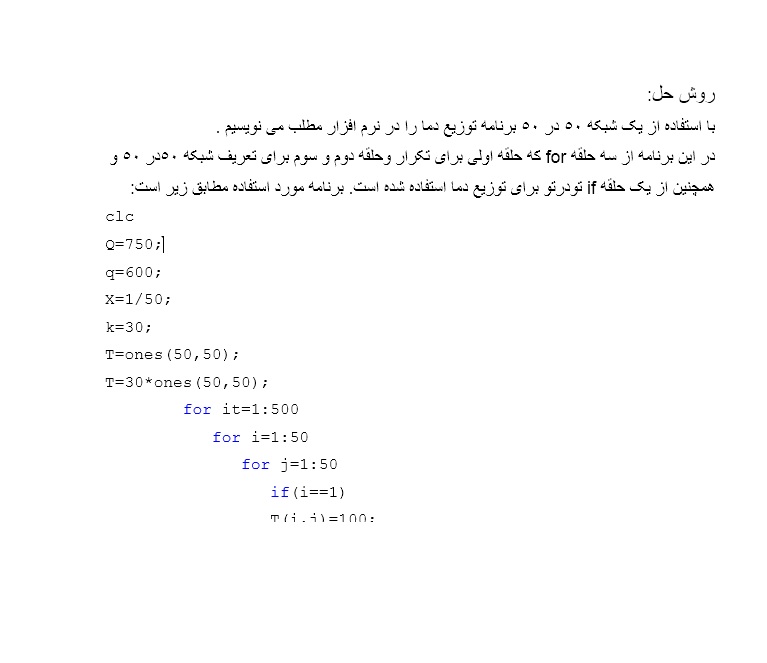

انواع خودروی سواری، موتور سیکلتها، اتوبوسها و مینیبوسها در شهرها و اتوبوسها، کامیونها و تانکرها در بین شهرها، تراکتورها، انواع ادوات کشاورزی در روستاها، و کامیونها، لودرها و انواع تجهیزات راهسازی متحرک، از جمله کاربردهای اولیه و بدیهی خودروها محسوب میشوند. البته کلمه خودرو معادل فارسی کلمه Vehicle است که قطارها، کشتیها، هواپیماها و حتی فضاپیماها را نیز شامل میشود. اما مهندسی خودرو، بهطور خاص با مواردی سروکار دارد که بر روی زمین حرکت میکنند و هماکنون اکثر آنها دارای موتورهای احتراق داخلی هستند. البته با پیشرفت فناوریهای جدید و افزایش روزافزون قیمت سوختهای فسیلی و همچنین افزایش مسئله آلودگی در دنیا فناوریهای نوینی در این زمینه بهکارگرفته شده است و امروزه خودروها فقط از موتورهای احتراق داخلی استفاده نمیکنند. در میان این فناوریهای برتر میتوان به خودروهای برقی، هیبریدی،سلولهای سوختی و همچنین استفاده از توربینها در خودروها اشاره نمود.

خودروهای مورد بحث از قسمتهای مختلفی تشکیل شدهاند: قوای محرکه و سیستم انتقال قدرت، شاسی و چرخها، سیستم تعلیق و ترمز، سازه و بدنه، تزیینات داخلی، سیستمهای برقی، سیستمهای تهویه و دیگر سیستمهای جانبی. مهندسی خودرو، رشتهای است که طراحی، ساخت، بهینهسازی و تعمیر انواع مختلف خودرو را در برمیگیرد. اما از آنجا که خودرو، ابزاری است که از مجموعههای مختلف تشکیل شدهاست و دارای کاربردهای متفاوتی است، این رشته، ترکیبی از علوم مختلف کلاسیک و مدرن شامل علوم مختلفt مهندسی مانند مکانیک، الکترونیک، مواد و حتی علوم مدیریتی است و از اینرو رشتهای کاربردی و کاملا جذاب است. بهعبارت دیگر، مهندسیخودرو یک رشته میانرشتهای و فراگیر است. چنین رشتهای نتیجه پیشرفتهای بشر در اواخر قرن بیستم است.

در ابتدای قرن بیستم که علم و فناوری به آرامی در کنار هم حرکت را شروع نمودند رشتههای دانشگاهی همچون فیزیک، ریاضی و زیستشناسی عموما با مبنای علمی آغاز شدند. بعضا برخی از علوم مهندسی مانند مکانیک، برق، عمران که از دل علوم پایه منفکشده بود، نیز سربرآوردند. اما در نیمه دوم قرن بیستم با رشد انواع فناوری، مخصوصا فناوری اطلاعات و ارتباطات، علوم و فنون مختلف و در کنار آنها، رشتهها و دورههای دانشگاهی نیز رشد فزاینده و انفجاری را شاهد بودند، به گونهای که تقریبا هر پنج سال یکبار حجم دانش تولیدشده در دنیا دو برابر کل گذشته میشد. لذا در دهههای منتهی به قرن بیستویکم، ابتدا گرایشهای مختلف در رشتهها بوجود آمد و سپس رشتههای جدید تخصصیتر ایجاد شد. در قرن اخیر این گرایشها متناسب با کاربرد گسترده و نیاز به استفاده از علوم مختلف از دل دانشکدههای سنتی جدا شده و دانشکدههای مستقلی را بوجود آوردند.

بدلیل رقابت شدید در بازار جهانی خودرو شرکتهای سازنده خودرو ناگزیر به بالا بردن سرعت تولید و کیفیت محصولات خود بوده و علاوه بر این میبایست به نیازهای فرهنگی و اجتماعی و مسائل مربوط به آلودگی محیط زیست نیزتوجه نمایند . مهمترین شرط برای تحقق چنین اهدافی توجه به تربیت مهندسین مجرب و آشنا به تکنولوژی روز است. دانشگاه علم و صنعت ایران بهعنوان اولین دانشکده در ایران و خاورمیانه در سال 1379 کار خود را با جذب دانشجو در مقطع کارشناسیارشد آغاز نمود. این دانشکده به منظور تربیت نیروی متخصص برای صنایع خودروسازی کشور و صنایع وابسته به آن طراحی و تاسیس شده است و هماکنون با شرکتهای بزرگ کشور همچون ایرانخودرو و سایپا همکاری نزدیک دارد. بسیاری از دانشجویان دانشکده بورسیه مستقیم خود این گروههای صنعتی بودهاند و هماکنون مستقیما در آنجا مشغول بهکار هستند.

طراحی سرفصلهای آموزشی در مهندسی خودرو به گونه ای صورت گرفته تا دانشجویان با مراحل مختلف طراحی، ساخت و آزمایشهای استاندارد مهندسی خودروها و در نهایت تبدیل ایده به محصول واقعی آشنا شوند. دانشجویان این رشته با کسب آمادگی حین مطالعه دروس در راستای تحقیقات ابتدا درسی به نام سمینار را میگذرانند و متعاقبا پایاننامه خود را اخذ مینمایند. در سمینار دانشجویان با راهنمایی استاد راهنما و با مجوز دانشکده میتوانند به بررسی انواع تکنولوژیهای روز دنیا بپردازند. در مرحله انجام پایاننامه، عموما دانشجویان با کمک استاد راهنمای خود با ارتباطی که با بخشهای مختلف شرکتهای خودروسازی بزرگ کشور برقرار میکنند، پروژههای کاربردی تعریف میکنند و اگر کار تحقیقاتی آن در حیطه کامپیوتری باشد، در دانشکده به کار تحقیق ادامه میدهند و اگر کار آزمایشگاهی مورد نیاز باشد در آزمایشگاههای دانشکده و یا یکی از زیرمجموعههای شرکتهای خودروسازی تحقیقات زیر نظر استاد راهنما ادامه مییابد. دانشجویان عملا تحت این فرآیند، هرچه بیشتر با صنعت خودرو از نزدیک آشنا میشوند.

رشته مهندسی خودرو دارای سه گرایش مختلف سیستم محرکه خودرو، سیستم دینامیکی خودرو و سازه و بدنه خودرو میباشد که در ادامه به معرفی هریک از این رشتهها به صورت جداگانه پرداخته شده است.

گرایش طراحی سیستم های دینامیکی خودرو

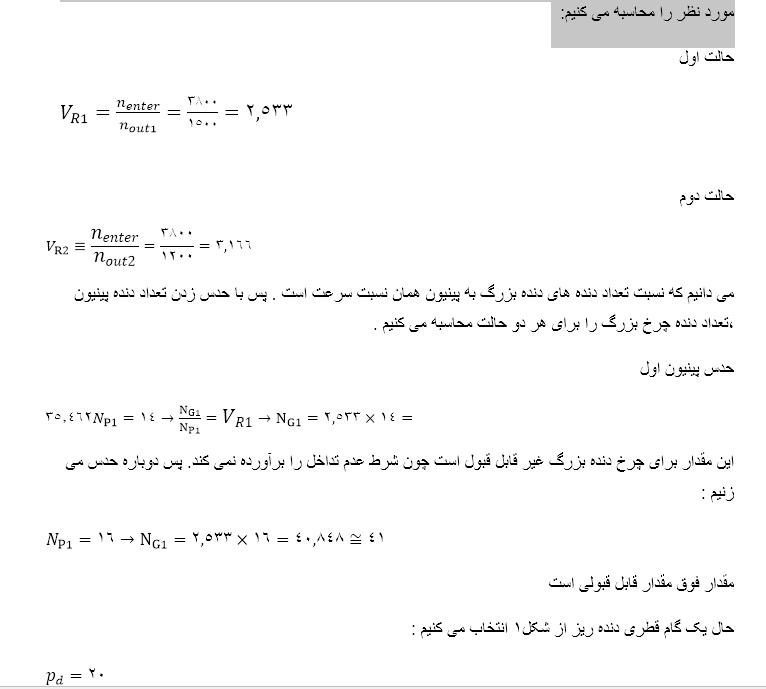

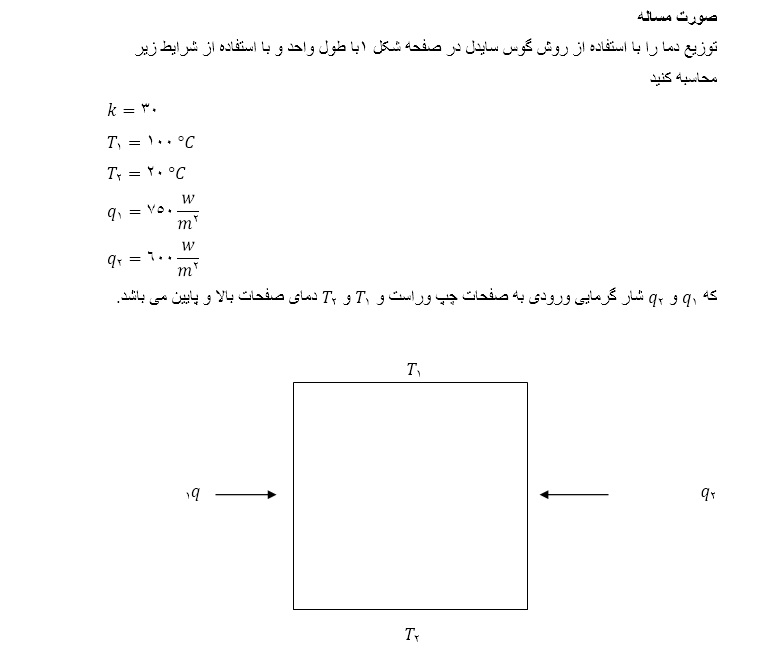

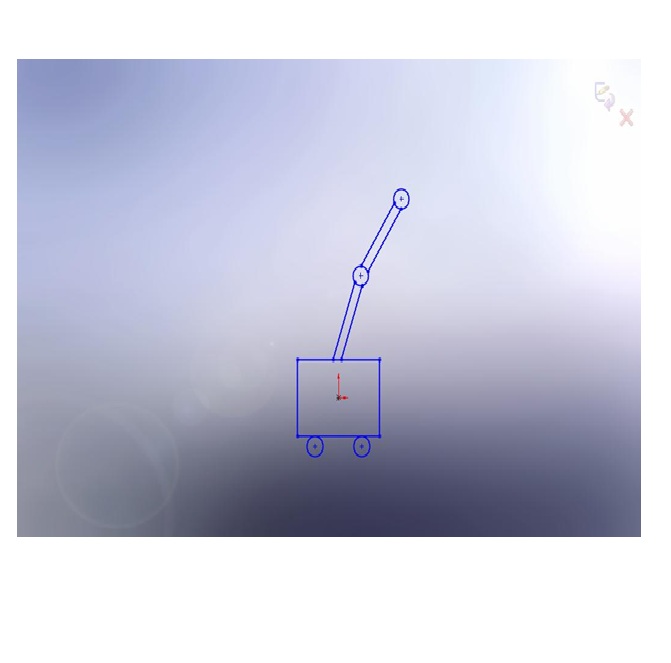

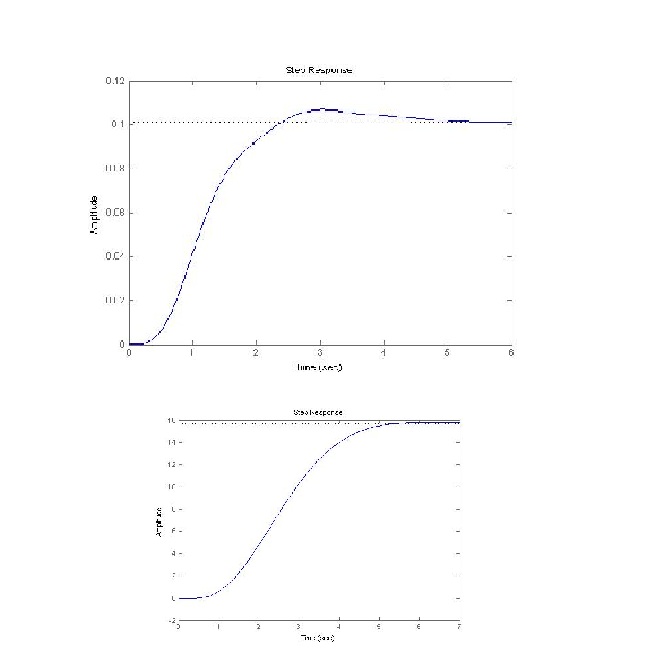

راحتی سفر به معنای کاهش ضربات ناشی از ناهمواریهای سطح جاده به سرنشینان یکی از مهمترین پارامترها در طراحی خودروی مناسب به شمار میرود. همچنین فرمان پذیری خودرو در جاده، علیالخصوص در پیچهای تند موضوع مهم دیگری است که باید به آن توجه داشت. از طرف دیگر یکی از ملزومات خودروی ایمن، داشتن سیستم ترمز کاملا مطمئن است. این موضوعات سرفصل مباحثی هستند که به تفصیل درگرایش سیستم های تعلیق، ترمز و فرمان مورد بررسی قرار میگیرند. برای این منظور، دانشجویان با تکنولوژیهای مختلف روز دنیا در زمینه تعلیق، ترمز و فرمان آشنا شده سپس مبانی طراحی آن را آموزش دیده، ضمن شناخت دقیقتر سیستمهای تعلیق و فرمان، با روشهای شبیهسازی و حل عددی معادلات دینامیکی خودرو آشنا میشوند. در شکل زیر دو نوع سیستم تعلیق مستقل متداول خودرو نشان داده شدهاست

.

| |

|

|

سیستم تعلیق مک فرسون

|

سیستم تعلیق دابل ویشبون

|

در این گرایش مهندسان خودرو وظیفه دارند سیستم هایی طراحی کنند که راحتی و ایمنی بهینه را برای سرنشینان خودرو به ارمغان آورد. از نرم افزارهای مرسوم در طراحی سیستمهای تعلیق میتوان بهHyperworks ، Adams suite و نرم افزارهای شبیه سازی پروفیل جاده اشاره نمود.

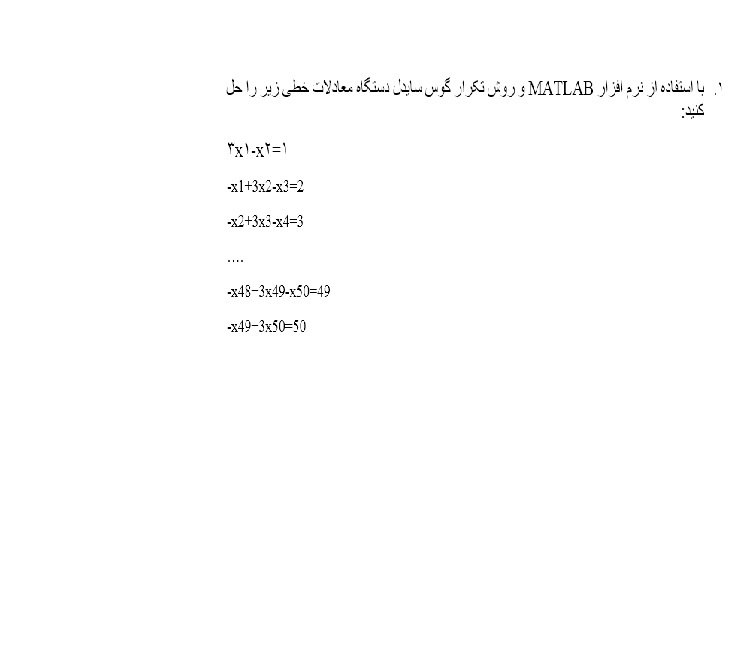

دینامیک خودرو و ویژگی هایی که بر روی چپ کردن خودرو تاثیر می گذارند از سالها پیش مورد بررسی قرار گرفته است . در زیر نمونه ای از چند مقاله که در زمینه چپ کردن و ایمنی خودرو ها کار کرده اند آمده است .

ویژگی های چپ کردن:

نتایج آماری نشان می دهدکه24% تصادفاتی که منجر به چپ کردن خودرو می شوند هنگام برخورد خودرو با یک شیء رخ می دهند و این بدان معنی است که چپ کردن با برخورد یا تصادف رابطه مستقیمی دارد. تحقیقات نشان می دهدکه82% در حومه شهر و فقط 18% چپ کردن درشهرها رخ می دهد.

66 % از چپ کردن ها در هنگام مانورهایی نظیر ترمزگیری یا لغزش خودرو رخ می دهند . علت های اصلی ناشی از سرعت خودرو ، پوشش جاده و تغییر اصطکاک می باشند.60% چپ کردن ها در هنگام رانندگی در جاده هایی نظیرخاکریزها و بلندی ها رخ می دهند.

توسط نرم افزارهای ADAMS وMADYMO می توان چنین وضعیت هایی راشبیه سازی کرد.

با بررسی انواع مختلف چپ کردن می توان پارامترهای مختلفی را که بررفتارخودرو تاثیر دارند به شکل زیر طبقه بندی کرد:

وضعیت چپ کردن پارامتر

- سرعت لغزش خطرناک سرعت

- تغییر مسیر جرم یا بار خودرو

- خاکریز زاویهRoll

- تست شیب(پیچ) ویژگی های فنرها

- برجستگی های مسیر گردش (ازروبرو) ویژگی های کمک فنر

- برجستگی مسیرگردش(از پهلو) تایرها

- چپ کردن استاتیکی محدودیت ها و موانع هندسی

- FMVSS208(شیب23درجه) شرایط جاده

تست های استاتیکی چپ کردن از دینامیک لحظه ای خودرو و دینامیک تایر ها که تغییرات سریع در سرعت و زاویه فرمان قبل از تصادف را اعمال می کنند , شامل می شوند .

باید توجه داشت که خصوصیات سیستم تعلیق هنگامی که می خواهیم پایداری خودرو را در تست های دینامیکی مشخص کنیم خیلی مهم می باشند واز آنجایی که تایرها غیر خطی می باشند نیروهای جانبی تایرها در طول مانورهای مختلف اشباع می گردند .

در سال 1990 (NHTSA)[1] برای درجه بندی بر اساس تعداد ستاره برای ایمنی خودرو فقط از SSF[2] برای تعیین گرایش چپ کردن خودرو استفاده می کرد .

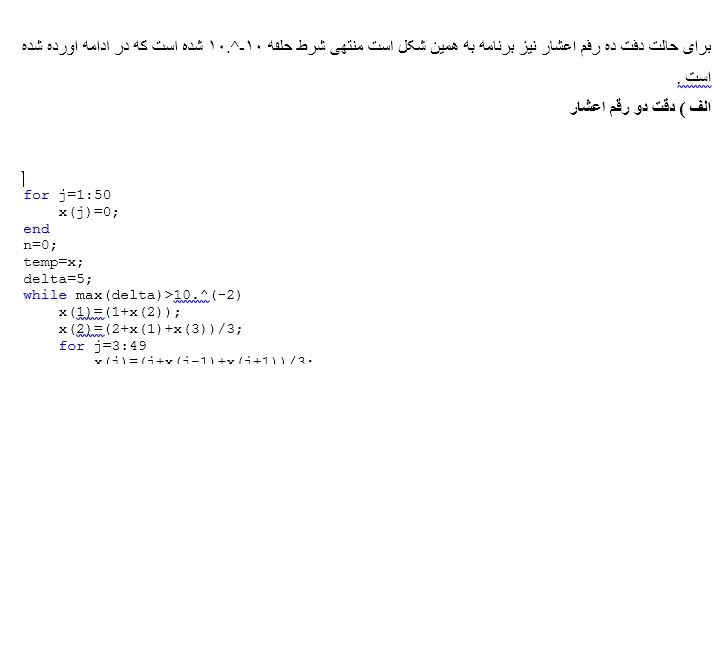

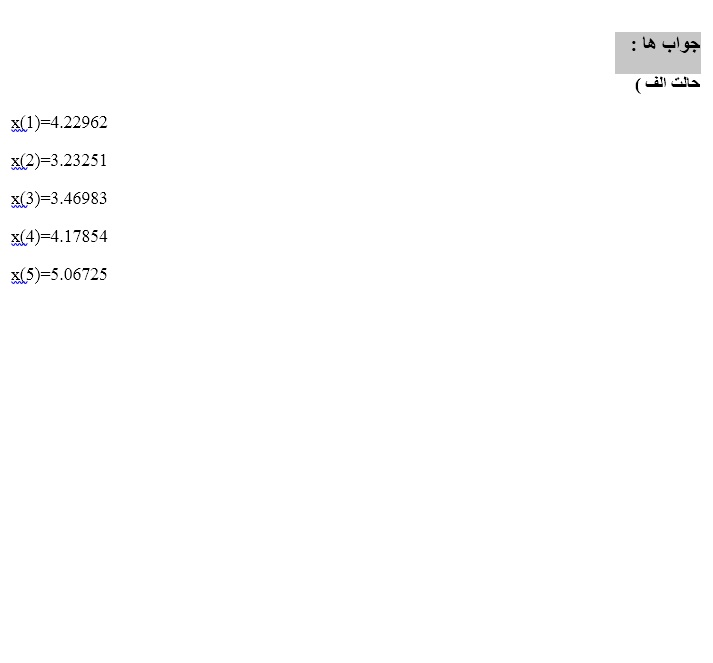

شکل3-1

به خاطر افزایش تلفات ناشی از چپ کردن مجلس (TREAD)[3] را تصویب کرد . TREAD هدایت تست درجه بندی مقاومت دینامیکی خودرو در مقابل چپ کردن را به NHTSA واگذار کرد و NHTSA هم به نوبه خود آن را جزو برنامه ارزیابی خودروهای جدید خود قرار داد. برای این کار NHTSA به عنوان اولین کاندیدا اجرای بررسی آزمایشات چپ کردن مانورهای فرمان را برگزید . نمونه ای از مانور فرمان برگرفته از سایت NHTSA در زیر آمده است .

شکل4-1

برای تست دینامیکی , گرایش چپ کردن خودرو از بالاترین سرعتی که خودرو می تواند مانور انتخابی را بدون رسیدن به مرحله بلند شدن جفت چرخها سپری می کند مشخص می شود . در سال 2004 NHTSA نتایج تست های دینامیکی را نیز به درجه بندی گرایش خودروها به چپ کردن اضافه کرد .

شکل5-1

با توسعه درجه بندی کردن rollover موسسه راه و ترابری آمریکا راههای دیگری را برای ایمنی بیشتر مورد بررسی داد . در سال 2004 به دستور (DOT)[4] همه خودرو ها بایستی دارای نشانگر فشار باد برای هر تایر وسیستم هشدار دهنده باد تایر برای راننده می شدند .

به طور ساده اندازه چپ شدن توسط شتاب جانبی(g.s) سنجیده می شود که این مقدار قبل از کج شدن(بلندشدن یکی از تایرها) محاسبه می شود. بالاتر بودن این مقدار، میزان پایداری بیشتر آن خودرو را نشان می دهد . مقادیر محاسبه شده در محدوده (0.52-0.26) قرار دارند . در حالی که در قراردادهای رسمی این مقداربین ( 0.4-.0.26) فرض می شود. به خاطر داشته باشید که دومین آستانه چپ شدن نشان داده شده مربوط به میزان بلندی وارتفاع خودرو از سطح جاده در صحنه تصادف می باشد.

در مقاله ای دیگر روشی برای کنترل پرهیز از چپ کردن خودرو نشان داده شده است. این کار با به کارگیری شیوه جدید کنترلی نامتغیر که به طراحی کنترلر نُرم و غیرخطی به صورت یکجا و پایداری تضمینی می انجامد، صورت گرفته است. دراستراتژی نشان داده شده بیشترین درجه آزادی فرمان توسط راننده داده تعیین می شود . به علاوه کنترل پرهیز ازچپ کردن که به صورت زمان گسسته به کارگرفته شده است، هم قوی و هم حسابگر زمان واقعی است. آن ها روش شبیه سازی سخت افزار درون حلقه یک خودرو غیر خطی که راننده در این حلقه قرار دارد و نیروی فرمان به عنوان فیدبک درنظرگرفته شده را مورد ارزیابی قرار داده اند. وظیفه اساسی راننده هدایت خودرو در مسیر مورد نظر می باشد.از دیدگاه نظری یک راننده به عنوان کنترلر بر اساس تجربه ودانش او از دینامیک خودرو آن را کنترل می کند . دینامیک های کنترل شده طول و مسیر بردار سرعت مرکز جرم خودرو دینامیک های داخلی چرخش های جانبی، طولی و عمودی می باشند.

Roll و yowاز حرکت هایی می باشند که ممکن است سبب ناپایداری گردند و منجر به کج شدن یا لغزش خودرو می گردد.را ننده دو وظیفه اصلی را برعهده دارد و ظیفه هدایت خودرودر مسیر مورد نظر ونگهداری پایداری دینامیک های داخلی خودرو می باشند و به عنوان وظیفه کاهش اختلال نیز نامیده می شوند.

جلو گیری از چپ شدن موضوعی است که به محل قرار گیری عملکرد های اضافی یعنی در محل مفصل بین بار و شاسی برای تغییر زاویه Roll و بهبود پایداری دینامیک پیچشی به کار رفته اند، اشاره دارد.

درحال حاضرسیستم کنترل پایداری الکترونیکی(ESC)[5]جدیدترین تکنولوژی درصنایع خودرو می باشد.اداره حمل ونقل جاده ای وترافیک ملی آمریکا(NHTSA)منتشرکرده کهESC به میزان67% تصادفات عادی و64% تصادفات خطر ناک خودرو هارا کاهش داده است.

تاثیراتESC آن قدر ازاهمیت برخورداراست که شرکت های دایملرکراسلیر،فورد و جنرال موتورز درگیر این موضوع می باشند؛ به گونه ای که قصددارند تا سال2007 بر روی خودروهای شاسی بلند

(SUV)[6] ها ESC به عنوان استاندارد برای همه خودروها درنظرگرفته شود.

در جایی دیگر یک سیستم کنترل پیچش فعال بر روی یک سیستم تعلیق غیر فعال[7] برای نوع نیمه کشنده قرار داده شده . این سیستم ازمیله های ضدغلتش فعال همراه با عملگرهای هیدرولیکی برای کنترل حرکت پیچشی هراکسل استفاده کرده است .

سیستم کنترل لغزش فعال از یک ساختارکنترلرتوزیع شده بهره می برد.یک ریز پردازنده براساس کنترلر های محلی عملکردهای انفرادی را کنترل می کند ویک کامپیوتر شخصی بر اساس کنترلر های محلی وعمودی ازطریق شبکهBUS به یکدیگر مرتبط هستند. ساختار توزیع شده نصب را ساده می کند،عملکرد را بهبود می بخشد و نمونه اساسی را تسریع می بخشد.

شبیه سازی های عملکرد Rollوyaw یک تراکتور نیمه کشنده که مجهز به سیستم کنترل غلتش فعال می باشد، نشان می دهد که سیستم پیشرفت 25درصدی را درجلوگیری از چپ کردن خودرو و پایداری آن در حالت های لحظه ای وپایدار فراهم کرده است. این سیستم از ابزارهای ساده ای برای اندازه گیری شتاب جانبی ونرخ پیچش کشنده ها یا ترایلرها استفاده کرده است.

مطالعات نشان می دهدکه چپ کردن اغلب در خودرو های سنگین ودر بزرگراه ها رخ می دهد.سه فاکتوراساسی که درچپ کردن خودرونقش دارند به قرارزیر می باشند؛

(1) انحراف ناگهانی در یک کورس که اغلب در اثر ترمز گیری سنگین درسرعت های بالارخ می دهد.

(2) سرعت بیش از حد در سر پیچ ها و

(3) تعویض و جابجایی بار.

در مقاله ای دیگر اینگونه آمده است :

یک شانسی بزرگی برای بهبودی ایمنی خودروهای کنونی به وجودآمده که می تواند از چپ کردن خودرو جلوگیری کند. GPS های جدید که بر پایه تکنولوژی و سنسورها و عملگرها واستفاده از شیوه های بهبودکنترل غیرخطی ساخته می شوند سبب توانمند شدن آنها می گردد. اگرچه مطالعات شبیه سازی ازنظرجامع بودن در راس می باشند.نتایج جدیدنشان می دهد که عملکرد این شیوه ها دلگرم کننده می باشد.آن ها نشان می دهند که اگر مسیر ورودی کاملا شناخته شده باشد از طریق سیستم فرمان با سیم(Steer-by-wire)وترمز گیری دیفرانسیلی برای ردیابی نیت راننده بسیار نزدیک درحالی که از زاویه ایمن ومطمئنRoll مراقبت می کند.آنها همچنین نشان می دهند.این امر یعنی ردیابی و شناسایین نیت راننده در زمان واقعی بدون دانش و اطلاع از دستورات بعدی فرمان دهی ممکن است.

کامیون های باری سنگین درمقابل چپ کردن ازایمنی کافی برخوردار نیستند. دراغلب مواقع دراین کامیون ها تحت شرایط معمولی قبل از حادثه چپ کردن به ندرت لغزش جانبی رخ می دهد. برای مثال طبق یک برآورد که در کشور کانادا صورت گرفت حدود77 درصد تصادفاتی که منجر به چپ کردن خودروها شده در جاده های خاکی

از دهه های گذشته به دلیل اشتباهات انسانی در رانندگی و افزایش سرعت وسائل نقلیه، لزوم به-كارگیری سیستمهای ایمنی در خودروهای سواری مطرح گردیده است. سیستمهای ایمنی موجود در خودرو را میتوان به دو نوع سیستمهای ایمنی غیرفعال و سیستمهای ایمنی فعال تقسیم كرد. سیستم-های کنترل فعال دینامیک خودرو به منظور بهبود ایمنی ، عملکرد و آسایش سرنشین طراحی می-شوند. از جمله سیستمهای ایمنی فعال میتوان به سیستمهای ترمز ضد قفل، سیستمهای كنترل رانش، سیستمهای چهار چرخ فرمان و سیستمهای كنترل مستقیم گشتاور چرخشی اشاره كرد. كاربرد هر یك از این سیستمها به طور مجزا دارای محدودیت میباشد و در شرایط خاصی دارای عملكرد مناسبی می-باشد. در عین حال با بهكارگیری مجزای هریك از این سیستم ها فقط میتوان یكی از متغیرهای خودرو، نظیر سرعت چرخشی و یا شتاب جانبی خودرو را كنترل كرد. در سیستمهای كنترل یكپارچه دو یا چند سیستم كنترلی برای افزایش پایداری با یكدیگر تركیب می-شوند. افزایش تعداد سیستم کنترلی مستقل به منظور کنترل خودرو ، علاوه بر این که منجر به افزایش پیچیدگی سیستم میگردد، برهم کنش نامطلوب و بدترشدن عملکرد کنترلی را نیز منجر می-گردد. راه حل این مشکل کنترل یکپارچه دینامیک خودرو میباشد. هدف یکپارچه سازی رسیدن به عملکرد بهینه خودرو با مدیریت برهم کنش بین زیرسیستمهای کنترلی به منظور جلوگیری از تاثیرات مخرب میباشد. هدف این رساله پایداری خودرو در مانورهای بحرانی به كمك طراح

قیمت فایل فقط 6,000 تومان

برچسب ها : پروژه و تحقیق اصول طراحی دینامیك های جانبی خودرو - , اصول طراحی دینامیك های جانبی خودرو،پایداری جانبی خودر،دینامیک خودرو،گشتاور جانبی،خودرو،مکانیک خودرو،دینامیک حرکتی خودرو

دسته: مکانیک

دسته: مکانیک

کسب درآمد از فروش فایل با جوایز ویژه بدون قرعه کشی

کسب درآمد از فروش فایل با جوایز ویژه بدون قرعه کشی